酶+菌融合預消化技術在飼料發酵中的集成應用——程茂基教授在BFC會議上的報告

安徽農業大學動物科技學院

程茂基 教授

在飼料行業中目前有一種新的提法,使用菌酶融合預消化技術,可有效提高和改善飼料的效率,可提高給飼該飼料畜禽的生產性能。該技術在廣義上屬于生物飼料的范疇,本文探討了菌酶融合預消化技術在飼料發酵中的集成運用,以期服務于生物飼料加工企業和養殖企業。

一、引言

酵解是一個生物學名詞,是指利用酶,將特定底物(本文指飼料原料)進行處理,將其分解利用生成特定產物,供畜禽使用的過程。使用酵解的方法可提高直接某些飼料原料的生物學利用度,或者分解和利用原本飼料原料中不能直接應用的一些營養素,使之可被畜禽所能利用,拓寬了飼料原料的來源。通常在飼料加工過程中使用酵解的方法可用于降解飼料中的霉菌毒素和粗纖維等,可以產生有機酸、功能性低聚糖、生物酶、維生素等等一些活性物質。酵解是制備生物飼料(狹義上指發酵飼料)的方法之一。酵解在飼料加工制備的過程中需要注意一些問題,下文中逐一提出。

二、飼料加工業中應用發酵技術的現狀及問題

酵解并不等于發酵,發酵是一個利用微生物產生代謝產物的過程。發酵的過程中也可以產生特定酶類,進而對底物(同樣指飼料原料)進行分解和利用。在飼料加工行業應用發酵技術并不是一個新鮮話題,上世紀50年代起就有嘗試,但受限于技術的成熟程度并不能完全解決飼料制備中面臨的問題。國內年產值超過億元的發酵飼料企業并不多。

綜合看來,飼料行業應用發酵技術應該考慮一下問題:

首先,飼料發酵應該是專業人做專業事,飼料的發酵前景很廣闊,但是有一定進入門檻,并非人人都可以做好的,需要專業人做專業事。應用發酵技術需要調整理念和對策。不能按照傳統飼料的工業理念做生物發酵,不管發酵規模多大,都應該由懂發酵的人來做,都應該由基本的檢測設備,否則就做不好發酵。

第二,飼料發酵的裝備應該現代化,實現精細化發酵。目前飼料裝備和發酵裝備不配套是制約飼料發酵行業發展的最大瓶頸。目前國內很多企業,菌種罐設計的不合理,發酵很難成功,必須樹立發酵裝備現代化的理念和工匠精神。需要進行飼料發酵的從業者加大投資和設備、技術革新,加大發酵設備的升級和技術改造,用先進技術來改造提升傳統產業,降低制造的成本。舉例來說,固態發酵,其裝備必須更加科學,溫度、pH值,溶氧都要可控,連續低溫干燥必須得到廣泛應用等。

第三,中國飼料發酵技術要具備中國特色。中國人多地少,五谷雜糧的皮都要用來喂家禽,中國人口多、土地少就決定著可能需要廢物利用、變廢為寶,將原本不能利用的一些“原料”加以利用,來飼喂動物。其間的毒素問題、抗營養因子問題等都需要妥善解決。舉例來說,通過發酵,像秸稈、地源飼料等都會是新的飼料原料資源。可以形成具備中國特色的大規模發酵與小規模自制的飼料發酵長期共存互促發展。

第四,中國飼料發酵的技術應該趕超歐美國家等發達國家。歐美國家食品工業很先進,飼料原料來源充足,對飼料發酵的需求度并不高。中國情況尚未達到歐美水平,需要對可能利用的飼料資源充分應用,避免人畜爭糧。在飼料發酵領域特別是飼料預消化領域可以趕超歐美。飼料預消化就是在體外對飼料進行生物酵解和理化加工,把大分子物質變成小分子養分,使不能消化或難消化的物質變成能消化或容易消化的成份。

由此,在飼料發酵技術的應用上,酶菌結合將成為優選之一。所有自然發酵都是菌酶結合,酶相當于導彈,微生物相當于兵工廠,兩個相互配合才能打得贏。反芻動物消化系統就是最好的酶菌融合消化技術。

三、菌酶結合的優勢與缺點

飼料發酵過程中,應用菌酶結合發酵,有不少益處:第一是分泌生物酶結合添加的酶,可以共同應對所待處理飼料原料。第二是分泌豐富的代謝產物。

酶菌融合預消化技術其實早就自然存在,并不是新生事物,但是自然的酶菌融合預先消化技術工藝技術還存在一些問題,例如:

第一,需要人為控制的菌酶消化技術,酶解的溫度隨著發酵的溫度變化而變化,酶是具有專業性的,存在不同的酶酶解溫度并不相同問題。如果將作用溫度調至完全一致,它的效益就比較差,很難達到最佳酶解溫度。同時,采用固態發酵技術,希望酶解做好就要攪拌充分,否則很難降溫,而攪拌的功率比較大,能耗比較大,它是矛盾的。

第二,固態酶解時物料水分含量偏低,發酵好不好關鍵在于游離水的含量。游離水越多,酶解效率就比較好,游離水越少,酶解就比較差。但水分含量提高又帶來了后期混合和使用等問題。目前大多數酶解飼料的水份都在30%到50%,很少超過55%,實際上酶解飼料的水分過高過低都不經濟,如果低于45%,游離水含量少,酶解效率低,難以控溫,無法攪動也攪不均勻。優點是酶解后容易干燥,并且干燥的成本低。酶解水溫高于60%,優點是游離水高,酶解效率高,容易控溫,缺點是烘干難以充分進行。

第三,固態發酵同步酶解時生物酶被微生物直接利用的情況。酶本身就是蛋白質,而且微生物喜歡利用這樣一類蛋白,可能造成與預期結果相反的后果。

四、利用飼料預消化開展濃漿酶解

如上,可利用濃漿酶解進行飼料預消化,進而完成飼料發酵。飼料酶解水分應該控制在55%到65%,如果用玉米55%到65%基本就是濃漿了,它有三個優點。第一是酶解效率好,第二是容易控溫,第三是容易干燥。與液體發酵和固體發酵相比都有好處。

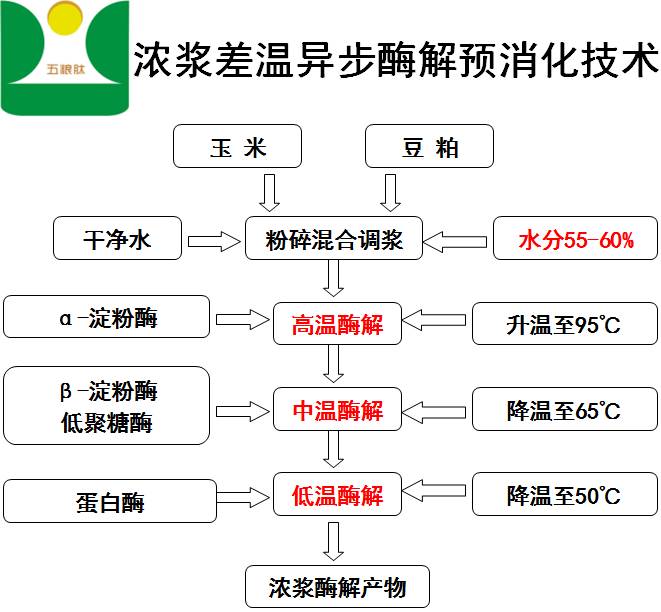

生物酶的種類不同,最佳的酶解溫度也不一樣。比方說淀粉酶有時候在95到105度,木聚糖酶在55到65度,蛋白酶是45到55度。目前幾乎所有飼料酶菌都是粗放式一鍋煮,所有酶都在統一溫度和水分條件下酶菌,這時候就要采取濃漿差溫異步酶解,這樣效率高,速度快。具體操作方法可按如下進行:以常規飼料原料為例,玉米和豆粕混合以后調高水分,先進行高溫酶解,再進行降溫至中溫,最后再進行低溫,分步酶解。這樣最科學。因為它的酶菌效率最高,雖然有攪拌步驟,但是酶的活性是在最佳的狀態下發揮作用,這是最科學的。

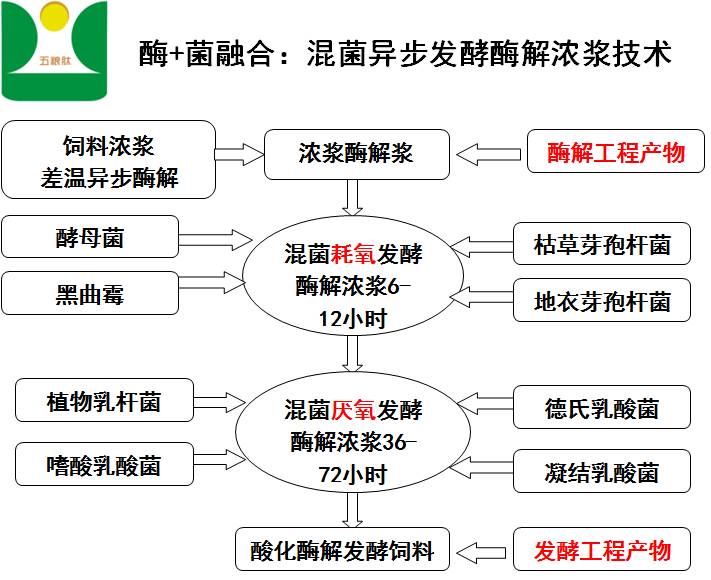

酶菌融合預消化技術,總結即是,應用多酶降解,先開展溶氧,再開展耗氧,再開展厭氧,厭氧的時間可以無限長,溶氧的時間不能太長。利用異步混菌發酵酶解濃漿工藝,在食品發酵加工上應用廣泛。西方國家在這方面技術非常科學先進,高糖濃漿發酵技術、營養液流加連續發酵技術、高空采氣技術、膜分離膜濃縮技術、色譜分離技術、分子蒸餾技術、二氧化碳超臨界萃取技術以及很多的信息化節能減排技術等等可以保證幾乎完全發酵,沒有代謝廢物。

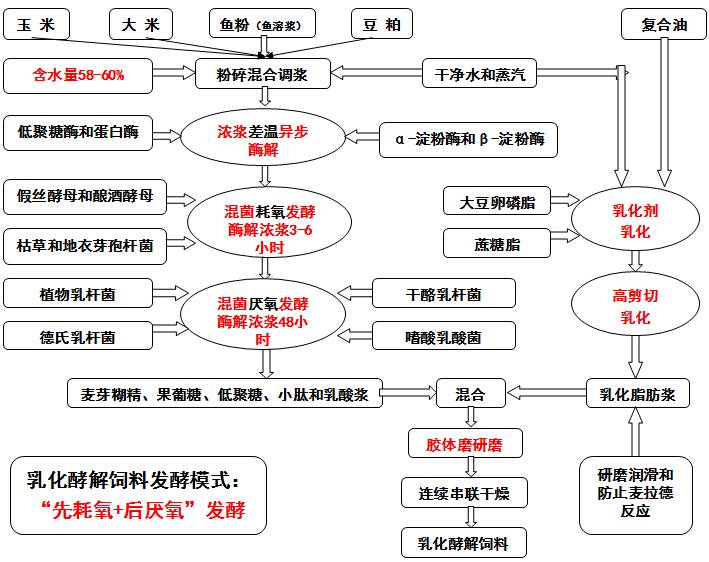

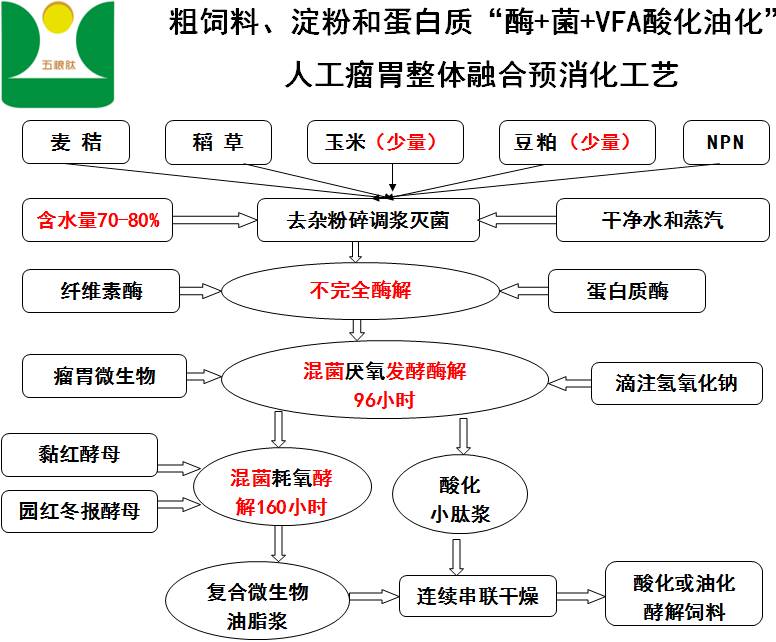

借鑒德國的杜卡酶菌融合生物預消化思路,采用自行選育高糖高酸耐受菌種,利用多種飼料原料科學組配,滅菌、冷卻、集中一體化攪龍,既節約成本,又可生產高質量的發酵飼料產品。舉例來說,安徽五糧泰生物股份有限公司應用濃漿混菌異步發酵酶解,脂肪、糖聚等六項先進技術,直接酵解生產出酶+菌+乳化劑整體融合生物預消化糖脂肽產品,乳化酵解飼料五糧肽,已實現年銷售收入3.5億。按照濃漿混菌工藝的生產,整個工廠一滴廢水都沒有。實施濃漿混菌技術有四個特點:第一,把所有的淀粉變成三個糖:麥芽糊精、果糖以及葡萄糖。第二,把部分的半纖維素變成了低聚木糖、低聚麥芽糖、低聚寡糖。第三,把所有的油變成了乳化油。第四,把部分蛋白質變成了小肽,發酵產生一些益生菌,很多有用的物質,這是項目的特色所在。例如:蛋白含量為18%,小肽和氨基酸2%以上,可顯著提高豬采食量,小豬促生長,喜歡吃,母豬奶水多,大豬長得快,不換料。

五、結語

濃漿混菌異步發酵酶解技術還可以應用于酸化劑產品和粗飼料利用等上的開發,目前在酸化劑開發商已有產品,顯著優于普通的酸化劑。粗料的預消化也在開發進行中,可采用現代的大生產規模化發酵裝備,模仿反芻動物瘤胃,利用瘤胃的微生物來進行發酵及酶解。可為粗飼料資源等的利用提供示范作用。

- 上一篇:農業建設紅利源源不斷,樂農之家鎖定生態養殖 [2017-10-10]

- 下一篇:陸川烏石鎮成泰牧業養豬場常年使用益生菌,形成良性的健康豬場 [2017-10-09]